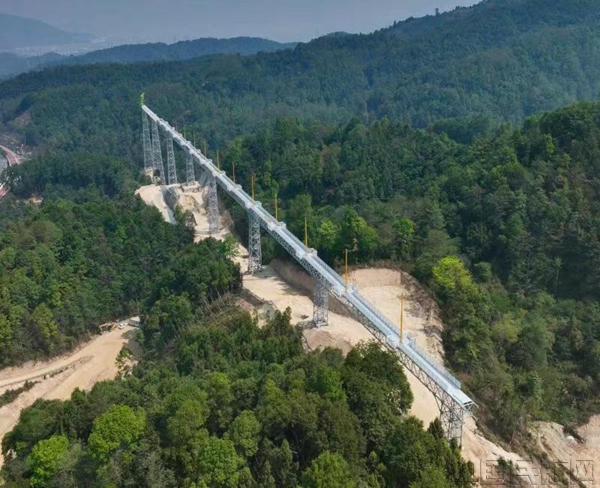

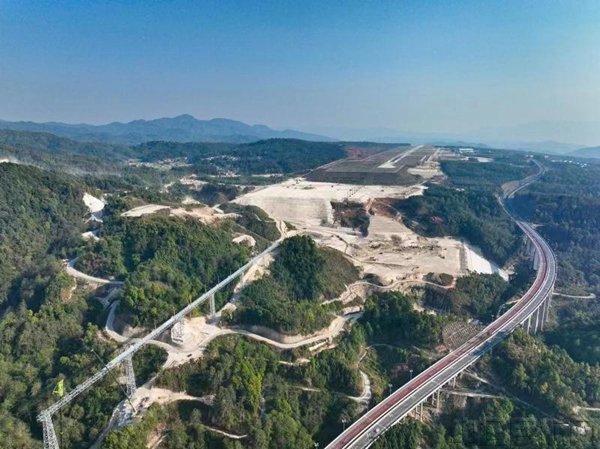

中国民航网讯:在巍巍高黎贡山下,幸福佤寨司莫拉畔,延绵起伏的青山之间,一条银色的“巨龙”横空出世,气势恢宏,好不壮观。这是腾冲机场近日建设完成的“超级工程”——全国最长、云南省第一座,同时也是全国第三座目视助航进近灯光廊桥。

该工程是腾冲机场跑道延长项目助航灯光、站坪照明及供电工程的重要组成部分,全长582米。面对复杂的地形地势和特殊的地质构等不利施工条件,腾冲机场工程建设团队以攻坚的决心和勇气,迎难而上,精准攻克“三大”难点、实现“两个”目标,完成“一个”首创。

坚持以问题为导向,精准攻克“三大”难点

难点一:地形地貌复杂、建材进场难。目视助进近航灯光铁塔及廊桥含塔基8座,铁塔单塔最高85米,廊桥塔间最大单跨81米,用钢量达1178吨,不仅型号数量多,且每一件都是尺寸长、重量重,安装现场山体陡峭,局部区域垂直高度落差达100米。在这样的环境中,根本无法用人工解决材料运输和安装问题,只能用大型车辆运输和吊装机械安装,修建施工道路成为首要解决的问题。

在山上修建施工道路只能采用盘山路,方可满足大型运输车辆和吊装机械的通行要求,这将面临大量征地协调以及林木砍伐审批,这些工作的不确定性,将影响工程整体推进。此外,施工完成后道路将无法继续使用,还需进行复绿,导致投资利用率低。

为尽可能减少征地和植被破坏面积,最大程度降低水土流失,工程建设团队多次深入树林沟涧、实地测勘,研究解决办法,最终确定了“以临代久”的方案,即把3号至4号铁塔之间的山谷填平,将施工道路修筑在已完成征地的灯光廊桥建设用地范围内,这样既打通了1至5号铁塔之间的施工道路,有效解决了工料运输、现场安装的问题,又不需修筑盘山路,减少了征地和植被破坏面积,避免了水土流失,又节约了投资,同时,完工后又可以作为机场的永久巡检道路。

难点二:地质特殊,桩基施工难。由于地形地貌复杂,设计中桩基使用采用了灵活、快速的人工挖孔桩,但现实情况是,所有的46根桩都位于不利层,基坑开挖过程可能出现涌水、涌沙、塌孔等,尤其是7号塔基,人孔桩施工处于最大冲沟底部,沟深80余米,基础高低落差达16米,淤泥、涌泉、流沙对施工带来巨大的挑战。对此,工程建设团队进行多次研讨,在做好安全防护的同时,在人孔桩旁边设置降水井,人孔桩每段施工50cm就进行挖孔桩护壁加固,针对7号塔的情况,在冲沟上游增设拦水坝和导流管,将地表水引流跨越作业区,确保基础施工顺利推进。

难点三:桥重塔高,设备调集难、施工区域受限。桩基础顺利完成后,铁塔和桁架安装又迎来新的挑战,其中6、7、8号连廊安装最为突出,铁塔间桁架共13节,总重量约150吨,吊机起重高度需达到105米,需使用600吨以上地面起重机进行吊装。

此设备在云南省仅昆明有少数几台能满足,且因腾冲距离昆明较远,很少有单位愿意参加,经过团队反复沟通、协调、磋商,才有单位决定参与建设。

型号为ZAT8000H吊装设备,具有“长、重、高、多、慢”等特点,主车车身长21米,自重150吨,对作业环境场地要求高,吊车的超起、配重、副臂需要分拆后由5辆汽车进行运输至现场,尤其是主车自重大、行驶速度缓慢,时速最快30公里/小时,仅昆明至腾冲就耗时3天。分拆后的设备运至现场后,需要2台50吨吊车在施工现场组装1.5天。每完成一个点位安装后,拆卸挪到下一点位,需用时1天。

由于7号塔位置原为山间冲沟,地表土均为冲击流沙,基础地表高低落差达16米,松软易陷,无任何施工操作平台和吊车架设平台。为确保吊装安全,提前邀请吊车单位现场踏勘,根据吊车占位面积,在吊车架设的山沟底部砌筑结构挡墙,预埋DN400的压力泄水管,在挡墙内侧沟底填筑土方,并进行多次压实。

在吊车现场组装过程中,又面临着山沟内空间不足无法组装大臂情况,团队及时与腾冲市相关职能部门沟通协调,在做好道路交通安全的同时,在机场进场路上快速完成吊车大臂安装。

在工程建设过程中,建设团队始终坚持一个难题一个难题地破,一道难关一道难关地闯,最终经过180天的不懈奋斗,灯光铁塔和廊桥顺利完成安装。

坚持系统观念,顺利实现“两个”目标

工程开工建设以来,面对多重考验,建设团队始终坚持提前谋划,及时组织施工单位召开专项讨论会,认真制定《专项施工方案》,细化施工管理细则,在保证施工安全的前提下,督促施工单位加大人员、设备等生产要素投入,倒排工期、挂图作战,将每个工序细化到周到天,通过每日一讲评每周一推进,全面调度工程质量、安全、进度,及时解决项目施工过程中存在的各类问题。

在安全管理上,建设团队始终坚持“生命至上”理念,时刻绷紧安全生产这根弦,通过日检日巡、定期安全检查、专项大检查等,不断织密织牢安全生产防护网、责任网,有效杜绝“违章指挥、违章作业”,牢牢守住了安全底线,始终确保施工生产在安全可控的环境中运行。

在工程质量管理方面,实施全过程质量管控,严把材料进场关,参建各方严格按要求做好验收、取样、检测等工序,共同保证质量,提高管理实效。

在参建各方的密切配合下,灯光廊桥项目建设期间,顺利实现工程质量事故和安全事故零发生的“双零目标”。

坚持守正创新,完成“一个首创”

腾冲机场原目视助航进近灯光铁塔为“独立铁塔”模式,灯光铁塔分段生产,然后现场焊接组装,在使用期间,每年必须进行保养维护,且无法满足助航灯光紧急抢修等需求。

结合腾冲机场雨季潮湿环境的因素,为避免后期的防腐维护,建设团队进行多次论证,最终采用可保持50年不生锈的热镀锌防腐材质的钢材,采用“实地测量数据+工厂热镀生产+现场吊装+空中螺栓拼装”模式,以堆积木的方式实施现场建设,杜绝了现场焊接施工,既加快了进度,又避免了现场高空焊接的安全隐患,有效节省工期和减少高空作业风险,也解决了后期频繁刷漆防腐处理问题。

技术的创新带来的是效益、带来的是品质。采用灯光廊桥后,灯光运维人员可由飞行区内直接快速登桥,进入到每一排进近灯进行应急检修,从此彻底和独立铁塔运维麻烦的情况说再见。同时,全国首创的现场拼接、无焊接施工方式,让其成为全国第一座现场无焊接灯光廊桥。

助航灯光廊桥的建设不仅提升了腾冲机场综合服务保障能,而且为民航在复杂地质地貌下建设助航灯光积累了技术经验。在面向南亚东南亚辐射中心的进程中,腾冲机场将坚持以人民为中心的发展思想,紧紧围绕高质量发展的主题,以改革创新为根本动力,以满足人民日益增长的美好生活需要为根本目的,对标一流、创新管理,发扬精雕细琢、追求卓越的进取精神,奋力建设“绿色、品质、平安、智慧、美丽”的现代化机场,努力为中国式现代化提供基层民航力量。(编辑:李季威 校对:金杰妮 审核:程凌)

返回首页

返回首页